エネルギーマネジメントシステム

Energy Management Systemの頭文字から「EMS」と呼ばれます。

エネマネとも呼ばれます。

①電気・ガス・熱などのエネルギーが「いつ」「どこで」「どのように」使われているか、使用状況を「見える化」します

②「見える化」したエネルギーの使用状況を分析します

③削減可能な個所を見つけ、経費削減に繋げます

EMSは、省エネルギー対策の重要な手法です

EMSはどうして必要なの

地球全体の気候変動や資源の枯渇に対する、カーボンニュートラルやSDGs(持続可能な開発目標)など環境問題への対応が求められているからです。環境問題への対策としてエネルギーの利用を最適化し、必要以上にエネルギーを使用しないことなど配慮が必要となっています。また、エネルギーの利用を最適化することで利用者はコストの削減をおこなうことも可能です。

EMSの主な種類

管理する対象によって呼び名が異なります。

エネルギーの収支を管理するためのシステムという基本的な部分はすべてに共通しています。

BEMS「べムス」

(Building Energy Management System)の略です。

オフィスビルや商業施設のEMS。

施設内の消費エネルギーを「見える化」し、無駄なエネルギー消費を抑えるためのシステムです。

FEMS「フェムス」

(Factory Energy Management System)の略です。

工場エネルギー管理システムのことで、工場を対象として、受配電設備・生産 設備のエネルギー管理、使用状況の把握、「見える化」や各種機器を制御するためのシステムです。

EMSのメリット

①省エネにより、エネルギーコストの削減ができます

②エネルギーの使用状況がグラフなどで「見える化」され、現状把握や成果検証が容易です

③エネルギー効率の悪い機器の特定ができます

(設備予防保全の効率化)

④蓄電や太陽光発電を利用している場合は、発電量と電力消費量の有効管理ができます

EMSのデメリット

①初期費用が高額になる場合が多いです

②設備がEMSで管理・制御できる仕様になっていない機器が多くあり、更新等の費用がかかります

③データ分析を行なう際、エネルギーの専門知識 がある程度必要となり、専門知識がないと効果的な運用が難しいです

こんな疑問はEMS導入をおすすめ

- CO2排出規制や省エネ法に対応するには、電力量やエネルギー使用量をこまめに測定しなければならない。

- いくら言っても、昼休みの消灯や空調温度設定が守られない。省エネしなきゃならないのに。

- 日報作りに時間と手間が掛かる。

- 契約デマンド電力を下げたい。

- 職場環境を考えたら、従業員が来る前には空調をしたい。

- メータの目視読み取りだと記入ミスが心配。

- 原単位管理をしたい。

- グラフ化して見える化をしたい。

- 従業員の省エネ意識が足らない。どうすればいいのか。

- 設備のエネルギ使用状態を計測して把握したい。

- 明確な目標値の設定がしたい。

- エネルギー状態の情報を共有したい。

- 遠隔監視:ネットワークにより、遠隔による十分な管理をしたい。

- リアルタイムなエネルギー使用を把握し、日単位、時間単位のきめ細かい管理をしたい。

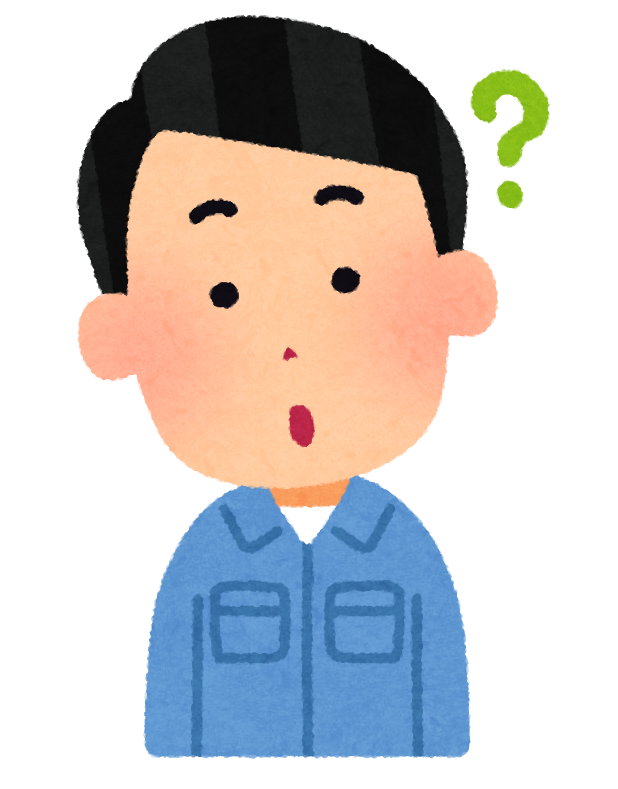

整理のポイント

どこから手をつけるかは、6つの視点で整理することがポイントです。

【やめる】

「なぜこの設備が必要なのか」を考え、不要なものは廃止

- 照明の間引き(必要以上に照明が明るい)

- 配管経路の短縮

- 待機運転の削減

- 大空間での全体空調の見直し(単なる通路にも空調が入っている)

- フィーダごとの無駄の抽出と対策

- 通路部分などでの空調廃止(換気)

【止める】

実際には働いていない設備の停止

- エアブローの間欠化

- 休息 ( ライン停止 ) 時の運転停止

- コンプレッサなどの空転防止

- 人感センサによる照明制御

- 展示ホールや食堂など不在室における空調及び照明オフの徹底

- デマンド管理による効率運転

- 変圧器の開放

【拾う】

棄てるモノに潜んでいるエネルギーを回収・再利用

- 排ガス、温水、ドレンなどの回収

- 予熱の利用

- 分別回収

- リサイクル配慮設計

【変える】

省エネになる設備機器やエネルギーへの変更

- ヒートポンプ式設備への変更

- インバータ機器への変更

- 省エネランプへの変更

- 射出成形機の駆動制御方式の変更(油圧式からサーボモータ式へ)

- 燃料の転換、電化

- オンサイト供給やコージェネの利用等、エネルギーシステムの変更

- トップランナー機器への更新

【直す】

設備の作動状況を確認し、不具合箇所の修正

- エア漏れの修理

- バキューム配管の修理

- 断熱材のハガレ修理

- ドレンや冷媒配管・水配管の修理

- 蒸気配管の修理

- エアーカーテンの修理

- 空調機フィルターの交換

【下げる】

設備の運転条件を見直し、圧力や空調負荷などの低減

- エアや蒸気の圧力低減

- 加熱温度の低減

- ポンプやファンの処理量の低減

- 部分的な熱処理による負荷軽減

- 蛇口からの出水量の抑制

- 空調機内部やフィルター、照明器具などの清掃

- 設定温度・時間帯の適正化(エアコン設定が不適切)

システム導入の手順

工場全体の各設備のエネルギー使用状態を計測して、「見える化」し、 多くのエネルギーを使用している生産設備から対策することが効率的です。

step1 工場設備の選定

①生産設備関連:

機械加工機、組立試験機、溶接機、恒温槽、はんだ槽、熱処理設備など

②生産付帯設備:

排気装置、工場エアコンプレッサ、クレーン、ファン、ポンプなど

③共通施設関連:

室内照明、外灯、エアコン、浄化槽、エレベータ、自販機、換気扇、給湯器など

④事務機器関連:

パソコン、プリンタ等の周辺機器、コピー機、電話、FAXなど

step2 「見える化」する設備の選定

①電気使用量、生産数量が多い設備および変動の大きい設備

②人が介在する場所、段取り替えが多い設備

③交替、休憩、休日を考慮に入れます

step3 計測器設置箇所の決定

電力の計測は、回路が集約されている分電盤や設備等に電力モニタ等の計測器を接続して計測します。

①測定箇所の電圧、電流確認

②生産数の計測方法の検討(光電スイッチ、PLC からのパルス)他

③電気以外のエネルギー使用量を、同時に取り込むことも検討します

※PLC:プログラマブルコントローラ

step4 計測器の準備・設置

計測器・モニタ

〔センサ・ケーブル類(エネルギー量把握)〕

〔光電スイッチ他 (生産数量の把握)〕

〔既存の利用(PLC、電力量計)〕

現場(分電盤等)に計測器を設置します。

step5 計測期間・周期の決定

①土曜日、日曜日を含み 1 時間単位で計測します (例えば、休日には待機電力が潜んでいる場合があります)

②データから計測周期を決定し、細かく計測します

③季節要因が考えられる場合、長期計測を継続します

step6 エネルギー消費動向の把握と分析

①表、原単位グラフ化等で「見える化」

②ライン構成、フロー等との比較

③ロス分析(効果予測)、過去データとの比較

step7 省エネ対策活動

①製造部門の小集団活動のアイテムとし、 PDCA を回します

問題点の発見には、悪化箇所を関係メンバ全員で検討します

・なぜ、この時間は生産していないのか

・なぜ、電源を切れないのか

②設備管理部門を巻き込み、設備稼働まで踏み込んだ活動をします

step8 効果の把握

効果を把握し、次の省エネ計画に反映します。

効果の確認が重要

・実施前と実施後のデータを比較します。

データがなければ、比較できません。

・効果の確認ができていない事業場が多くあります。

・「見える化」ができていれば、効果の確認ができます。

しかし、

「見える化」ができていても、活用方法が分からなければ、効果の確認が出来ません。

step9 効果の把握

対象設備の拡大、スパイラルアップによるエネルギーマネジメントシステムの構築

EMSのデータ管理方法

システムで収集したデータは、非常に重要なデータです。

1.現状把握

・リアルタイムで測定したデータは、使用状況の把握ができます。

2.異常の発見

・測定データを比較検証することにより、異常(ムダ・ムラ等)の発見につながります。

3.省エネ対策案の抽出

・エネルギー多消費設備の把握ができ、当該設備の省エネ対策は効果が大きくなります。

・エネルギーの経時的変化が分かり、ピークカット、ピークシフト等対策が可能になります。

4.省エネ対策の成果検証

・省エネ対策の実施前後の使用量が明確にわかることから、成果検証が可能になります。

EMSを無駄なシステムにしないための注意事項

EMSのシステムは、エネルギーの「見える化」を行い、エネルギー使用量の管理・削減を目的としていますが、売り上げを上げる生産設備ではありません。

・EMSのシステム導入目的の明確化。

・管理設備の選定ミスの防止。

・データ収集するだけのシステムにしないようにします。

日報、月報作成ツールではもったいないです。

・データを分析するノウハウが必要です。

エネルギーマネジメントシステム(EMS)をお考えの方は弊社までお気軽にご相談ください。